かわロボ協賛企業でもある松山工業(株)様からサンプル頂いたり工場見学させて頂いたりしたんですが、プライベートでの金型発注も可能と聞いたものでクシザシタロウXVIでやってしまいました。その後技術交流会の際に発表させて頂いた内容を参考までにご紹介。

<足裏の滑り止め方法>

かわロボにおける重要な要素である足裏の滑り止め、グリップですが、これを強くするために色々な方法が開発されてきました。実際私がやった方法だと次のような感じです。

・素材(樹脂、金属)削りっぱなし

一番手っ取り早い方法ですが、床面の硬質ゴムは意外とツルツルしていて引っかかりにくくグリップが安定せず、かといってスパイク等の形状で床面を傷つけてしまうとルール違反になってしまいます。

・ビニテやゴムの貼り付け、巻きつけ

板状ないしC型断面のゴムを足先に巻いたりする方法で、割りとよく見かける気がします。

使用できる材料の形状に依存するところがあるので自由に形状が作れなかったりするのと、ゴム系素材だと接着が難しく固定が大変だったりするという問題があります(それでも簡単かつそこそこ有効なので、普通はこれをおススメしますが)

・シリコンゴムの型自作→流し込み

適当な型枠を作って市販のシリコンゴムを流しこんで硬化させる方法。

型さえ用意できれば形状は自由、インサート成型チックなこともできちゃいますので自由度は高いです。ただ一般的にゴムの硬化に非常に時間がかかる(私が使ったやつだと約8時間)のと、市販されている素材のバリエーションが少なく硬度の微調整などが非常に難しいです(というかきっちりそろえるのは無理だと思います)

あとはシリコンシーラントを使ったりもしましたが、これも固定が面倒(というか使うとすぐに剥がれ落ちる)という理由でもう使いたいとは思いません。

こんな感じで色々やってたんですがコレといった決め手に乏しく、また新しいネタもなかったところに降ってきたのが「ゴムの金型外注」という手段だったわけです。

<取付対象の設計>

※設計者・機体により異なります。

別にどんな足先でも作れるので何でもいいわけですが、並行して進めていた足先の作り方がほぼ確立できたのでそちらを対象としました。

詳細はこちら参照。

<足先形状の設計>

※設計者・機体により異なります。

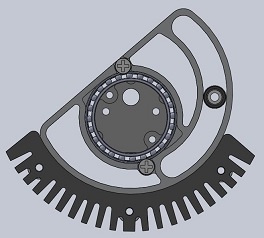

私が描いたのはこんな感じ(濃いグレーの部分がゴム製品)。

・リング状の凹凸を捉える、かつ変形しすぎない程度の溝を多数入れました。

・溝の底は広がった際に裂けないようにRを付けています。

・フレームへの固定は3か所ある穴を使ってねじ止め。ゴム自身の弾性を利用した緩み止めにする意味も持たせたかったので、M3ねじに対して穴径はφ2.8に。

・全体の先端は取付対象の設計時に決めた円弧の径に。

・上図の奥行き方向については角Rなどは付いてません。

一応どれくらい変形すれば溝が潰れるとか隣の襞にぶつかるとかいう見当は付けましたが、数値的にシミュレーションしたとかいうのは全然無いです。ほとんど勘と経験、あとは趣味的に詳細決めてます。

<試作依頼>

いきなり金型起こすにはあまりにも情報が不足していますので、まずは切削加工での試作を依頼しました。なんせかわロボ関係では誰もやってないので、実際のところどんな出来になるのかの参考情報が何もないので・・・

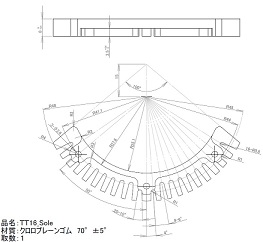

実際に試作に出したときの図面がこちら(クリックで別窓拡大表示)。

依頼時のポイントは次のとおり。

※依頼内容、依頼先により異なります。

・2D図面だけでも可

私の場合は最初からCADで描いちゃってるのでいきなり上図の図面が出てきますが、実際にはCADでの作図も必須ではないです。図面作成の目的としてよく言われるように、作る側へ作りたいものの情報が適切に伝われば十分でしょう(それを効率化するための作図ルールは守った方が良いのは間違いないですが)

あと上図の基になった3Dデータも一緒に送っていますが、今回は2D図の読み間違いを防ぐための保険みたいなものとして使っています。

ファイル形式は依頼先によって使えるものが違いますので、あらかじめ何の形式なら良いか(何がもっとも望ましいか)聞いてから送った方がよいです。また、ファイルサイズが大きくなっちゃったときは送り方にも注意しましょう。

・素人が悩むよりプロに相談した方が早い

絶対に必要な寸法だけは図面上で指示しますが、それ以外の詳細形状については製造上やりやすいようにお任せしちゃった方が良い場合も多いです。ただ依頼先からしてみれば手間が増えちゃいますので、(文系用語で)適当に丸投げはしないように。

この辺は製造現場とか方法知ってるとイメージがしやすいので、機会があれば見ておくことを強くおススメします。

・数量、希望納期も伝える

時間を金で買う(料金払って特急仕上げ)、あるいはその逆に納期延ばして安くする、ということができる場合もあります。また組み付ける相手より先にこの部品だけ出来てても意味が無い、とかいうことがあるなら相手に合わせて納期調整した方がよいでしょう。

あと作り方にも影響してくることがあるので、量産時の想定数も伝えるとなお良し。

あれやそれらで情報がそろったら見積を依頼して、金額と納期に問題が無ければ発注します。

事前に支払い方法などの確認もお忘れなく。

<試作評価>

予定通りに試作品が届いたら、まずは現品の数と形状を確認。

問題が無ければ受領確認も含めて一報入れとくと良いと思います。

ついでにナデナデするもよしスリスリするもよし、クンカクンカするもよし。でもペロペロするのはおススメしません。

一通り楽しんだあとは実際に組み付けてみて確認。

私の場合は足一ユニット分(3枚)を組み立てて、かわロボサロンに持参して丘の引っかかり具合を試していました。(写真だと分かりませんが、手で押して動かしています)

<修正・変更>

試作評価の結果を受けて、設計を修正・変更します。もちろんする必要が無ければそれがベストですが・・・

金型は作ったあとに形状変更しようとすると手間と金がかかります。

そもそも変更できない場合もあるので、ここで本当に問題ないかしっかりじっくり確認してください。

私の場合は材質がちょい硬すぎてうまく曲がってくれなかったので、硬度を変更することにしました。形状はまったく変更なしだったので、図面上の硬度の指定値だけ変更しています。

大きく変更する場合はもう一度試作した方が良いかもしれませんが、このあたりは時間とお金の都合に応じてということで。微調整だけの場合は、どこが変わったのかわかるように図面上で注記付けといてください。

<発注>

そんなこんなで仕様が確定したら、いよいよ金型の発注です

・・・が、まずは見積を貰って内容確認から。

金額がデカいのでしばしビビり、懐具合とよーく相談して先々のことまで考えて十分納得できたら発注かけます。ちなみにクシザシタロウXVIの場合はこれがちょうどボーナスな時期だったので、その有無を確認してからの発注にしました。。

発注後、支払いは取り決め通りに遅れなく。あとは到着を待ちながら他の部品を仕上げます。クシザシタロウXVIの場合は、日数は次のくらいかかりました(見積時予定納期通り)。

・金型加工: 2~3週間

・成型+現品輸送: 1週間~2週間

あとは松山工業(株)様が納期遵守で納品!してくれるはずですので、受け取り完了したらまた内容を確認、問題がなければ受領確認の連絡も忘れずに。

<実装>

せっかく作った部品なので、無駄のないようきっちり機体を仕上げてしっかり活用してあげます。

普通に使うだけではなく好き勝手に見せびらかして、ついでにWebででも宣伝とかして。

クシザシタロウXVIで使った感想としては次のような感じでした。

・グリップの効きは抜群

反面効き過ぎて旋回性がイマイチだったけど、これは機体の構造上の問題。

・衝撃や機体の上下動はしっかりと吸収

期待した以上に良いクッション具合でした。

・組み付け、交換は非常に容易

心配していたネジの緩みなどもなし。交換はそもそも壊れないので必要がなかったという。

・My金型持ちの称号Get!

やってやったぞゴルァ!的な気分にひたれます。

<費用>

そんなこんなで結局幾らかかったの?というお話ですが、実際に取得した見積もり価格/支払った金額で、次の通りです。

<条件>

・試作は削り出しで3個

・量産はとりあえず20個

・量産方法は削り出しと金型双方で見積もり取得

・試作、量産とも納期は特に急ぎもせず伸ばしもせず

●試作(削り出し)

単価:\4,000 ×3pcs = 計\12,000

納期:受注後2週間

●量産(削り出しの場合)

単価:\2,980 ×20pcs = 計\59,600

納期:受注後2週間

●量産(金型成型の場合)

金型費用:\67,000

単価:\750 ×20pcs + \67,000 = 計\82,000

納期:受注後3週間

というわけで生産数が30個を超えると金型作った方がお得、という結果になりました。

渡しの場合初年度はとりあえず3x6=18脚の機体だったので予備含め20個。翌年は4ユニットだったとしても+12個で計32個になるので、二年以上同じ足先を使用することを設計条件に含めて考えて金型発注することにしました。

<注意>

ここで紹介した内容はいずれもクシザシタロウXVI(と翌年のタテツキタロウXVII)で使用した足先用ゴム部品(通称”黒ゴーヤ”)を私が松山工業(株)様に依頼・購入した場合の話です。

他の人が似たようなことをやった場合、あるいは黒ゴーヤそのものを購入した場合、価格や納期が異なる可能性がありますのでご注意ください。また黒ゴーヤそのものについては松山工業(株)様からフタバ産業経由にて販売を予定していますが、価格やら販売方法等やらについてはすべて両社にお任せしています(私は特にロイヤリティとかありません)

ゴムの切削加工時は絶対に目を離さないでください。

試作時に気になったので質問したんですが、一般的なフライスでもミルさえ選べばゴムの切削加工は可能です(ちなみに私はMDX-540に樹脂用ミルで試してみましたがまともに削れませんでした)。ただし、ゴムの切り粉は燃えるので絶対に目を離さないでください。

依頼した先のプロの方々でも絶対に無人加工はしないとのことでした。切削対象が軟らかいだけに、加工がドジってても負荷リミットで自動的に止めるとかいう保護機能が働きにくいそうで、一番最初に気付くのがゴムが燃える臭いなので人間が側にいるのが最も安全なんだそうです。

以上踏まえて、問題無ければ松山工業様へご相談を!

|